Применение листогибов в строительстве

Применение листогибов в строительстве

Реальный монтаж — не иллюстрации в техальбомах: практически всегда приходится импровизировать в нестандартных условиях объекта. Изготовление из листового металла частей каркаса сложной формы, кронштейнов, металлических покрытий — всё это становится возможным с применением ручных листогибов.

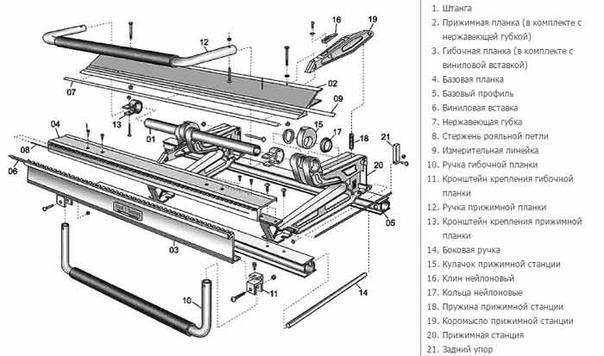

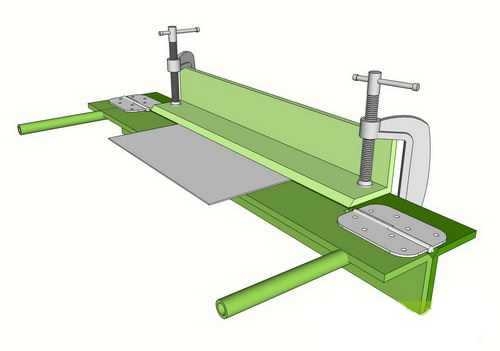

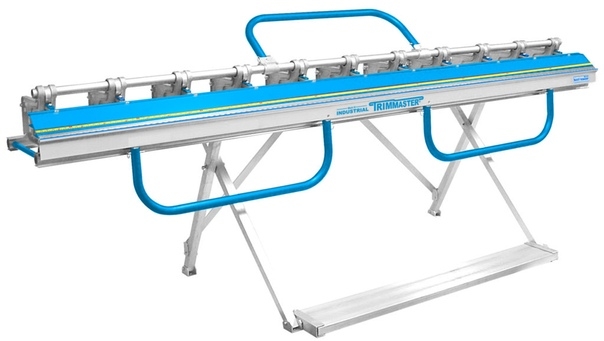

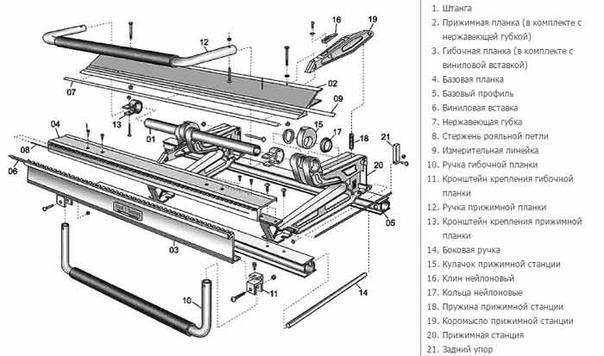

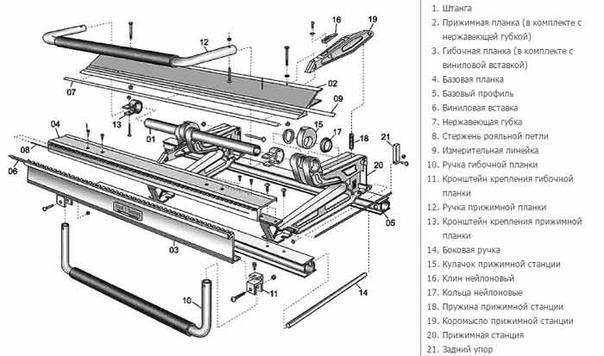

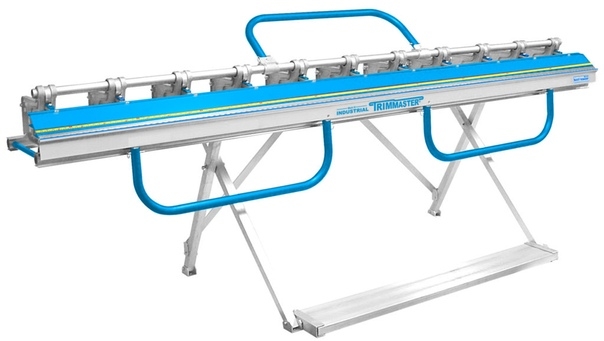

Существует не один способ выполнить гибку металла в полевых условиях, не сильно жертвуя точностью и качеством. В наиболее простых листогибах усилие передаётся массивной гибочной балкой, плотно закреплённой в поворотных шарнирах снизу. Благодаря высокой твёрдости материалов и плотной посадке движение осуществляется практически без люфта и по строго определенной территории. Система тяг или просто длинный рычаг делают возможным сгибание металла толщиной до 3 мм только за счёт мускульной силы одного человека.

Также широк спектр механизированных устройств электрического и гидравлического принципа работы. Гибка листового металла в них выполняется штамповкой, прокаткой на валках, либо с помощью роликовой каретки. Некоторые технические решения используются и в ручных станках: роликовые ножи, загибатели кромок и фальцовщики. Станки продольной прокатки могут быть с ручным приводом: они устроены на манер роликовых трубогибов, но с гораздо большей шириной рабочей части.

И в каждой из категорий, в свою очередь, имеется действительно много разновидностей. Различают листогибы в основном по толщине обрабатываемого материала. Определяется она усилием рабочего органа (Н·мм2) и характеристиками самого металла, таким образом, один и тот же станок может гнуть алюминиевые, углеродистые и нержавеющие листы разной допустимой толщины.

Спецификой обработки деталей также определяется ширина рабочей части, ширина загибаемого участка (захват), угол дозагиба, наличие спецприспособлений, просвет прижимной балки, габариты, вес и общая надежность.

Назначение на строительных объектах

Области строительства и производства, где используются металлические штампованные детали, воистину многочисленны. Чтобы представить, насколько сильно средняя бригада зависит от поставок гнутого проката, рассмотрим строительство типового коттеджа от кровли для фундамента.

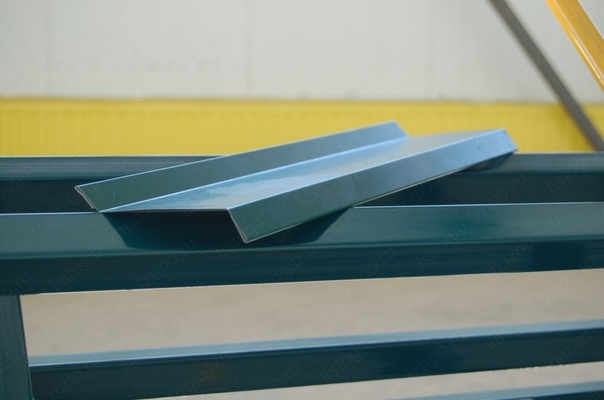

Стальные кровельные покрытия при всех своих слабостях вполне доступны по стоимости и обладают внушительной стойкостью к износу. Листогибы служат основой производства фальцевой кровли, профлиста и металлочерепицы. Многие виды покрытий требуют защиты ендов и коньков металлом, здесь листогибочное оборудование применяется столь же часто.

Двигаемся ниже: системы горизонтальных и вертикальных водостоков, точечные снегозадержатели — всё это также изготавливается гибкой и штамповкой. Всевозможные кронштейны для подсистем фасадного остекления и навесных фасадных покрытий со значительным собственным весом. Даже несущие конструкции могут использовать гнутые метизы для скрепления панельных и каркасных элементов. А если продолжать до самостоятельного изготовления ёмкостей и корпусов или, скажем, специального монтажа и металлообрабатывающих мастерских, сразу станет очевидным, насколько прочно листогибы вошли в мир современной инженерии.

Пример из реальной практики

У нас есть хороший пример того, как листогиб стал реальной «рабочей лошадкой» для коллектива монтажной бригады, специализирующейся на системах вентилируемых фасадов. Кронштейны, столики и консоли, из которых собирается подконструкция, имеют цену от 20 до 50 рублей, а применяются они тысячами.

К тому же, далеко не всегда стандартный сортамент соответствует реальным требованиям. Случаются и нетипичные отклонения от нормальной геометрии, обусловленные дизайнерскими изысками, особенностями конструкции и прочими факторами. Ниже — хороший пример того, как следовать технологии даже в тяжелых условиях работы, не изобретая новые и не опробованные способы монтажа.

Сперва для работы был закуплен старый ручной листогиб за 20 тысяч рублей с рабочей частью длиной чуть более метра. Также был на скорую руку сооружён из советской дрели сверлильный станок — без излишеств, просто вертикальная подача и небольшая станина. Целью ставилось опробование производства деталей, уточнение технологической карты производства и последовательности обработки.

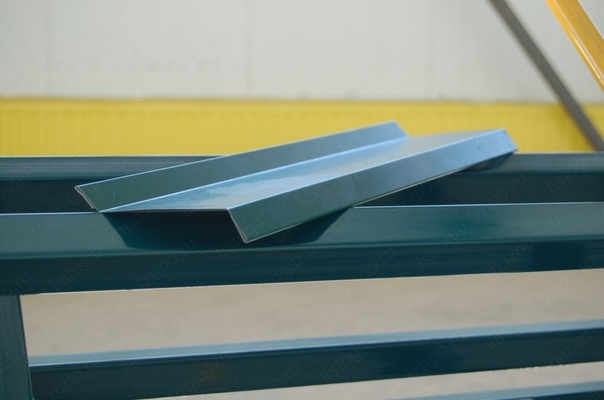

Всё начиналось с основ — мелкосерийное изготовление нестандартных деталей, гибка кронштейнов. Со временем нужда в периодических закупках штучных элементов стала менее ощутимой. По средним прикидкам, из листа выходило 120–150 деталей при выносе фасада на 50–70 мм от несущей конструкции. То есть детали не только всегда были под рукой и в нужном количестве, они обходились чуть ли не вдвое дешевле.

За полгода работы штат оборудования был обновлён. Самодельный сверлильный заменили на новый станок с парой патронов для быстрой смены ходовых диаметров. Для нарезки были приобретены сабельная гильотина от производителя листогиба и ленточнопильный станок для нарезки сформованного профиля и изготовления надрезов для сегментной гибки.

Стимулом для столь серьёзного обновления стал сам листогиб: после нескольких серий работы с листом 1,5 мм его окончательно разболтало, к тому же несколько раз приходилось подваривать трещины в напряжённых узлах. Учитывая опыт работы, теперь появилось чёткое понимание, какой именно листогиб нужен. Был приобретён сегментный станок.

Дороже — значит лучше?

В примере выше — линия мелкосерийного производства оснащена наиболее простым и доступным оборудованием. Но ведь часто можно встретить и примеры противоположности, когда даже для пустяковых работ приобретаются лучшие образцы оборудования производства Японии или западной Европы. Почему так происходит?

Дело в том, что стоимость оборудования должна быть эквивалентна ценности деталей, производимых на нём, при конкретных объёмах такого производства. Поясним на крайностях: если в прокатно-гибочный стан с дефектом валков запустить бухту металла, в случае брака она станет непригодна вся целиком. В то время как штучные и не несущие декоративной ценности элементы могут быть доработаны или переработаны даже после выбраковки.

Другая сторона такова, что вы должны точно знать, что планируете изготавливать и какие операции должен выполнять ваш станок, каков размер деталей на каждом этапе. Простыми словами, листогиба должно «хватать» для конкретно поставленных целей: для монтажа водостоков электрический листогиб — явное излишество, тогда как изготовление корпусов и ящиков без хорошего сегментного станка вряд ли возможно.

Доработки и самоделки

Вопрос высокой цены — это также и вопрос эргономики. Вряд ли станки подешевле будут иметь хороший парк дополнительных комплектующих, облегчающих резку, вальцовку, точный контроль угла. Но покупать весьма дорогой станок только потому, что у него в комплекте есть классный роликовый нож, всё же не стоит.

Прежде всего потому, что подобную оснастку можно найти у ряда производителей из Китая или даже отечественных. Работает такое оборудование не ахти как бодро, но зато оно вполне ремонтопригодно и заменимо.

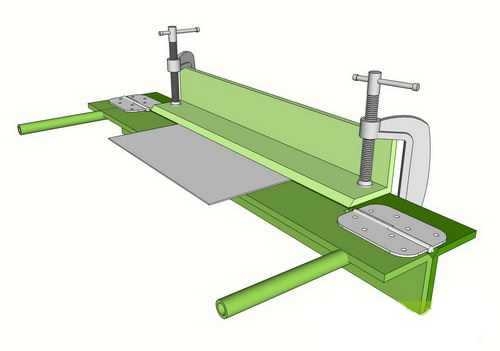

Для настоящего же профессионала станок — лишь база, которая подлежит обязательной доработке. Станину, балку и шарниры трудно воспроизвести самому, а вот облегчить свою же работу — вполне естественное и исполнимое желание. В основном работы над станками ведутся по трем направлениям:

моторизация и уход от мускульной тяги;

усиление конструкции в связи с возросшей мощностью;

повышение безопасности и улучшение условий труда.

Доработки весьма разнообразны: от элементарного расширения стола подачи и глубины захвата, до тотального изменения концепции работы и переделки системы ручного привода. А о таких мелочах, как самодельный роликовый резак для раскроя и вовсе речи не идёт: подобные темы давно исчерпаны на профессиональных форумах, где предлагался не один рецепт изготовления подобных приспособлений. Равно как и способы его включения в уникальный конструктив станка.

Реальный монтаж — не иллюстрации в техальбомах: практически всегда приходится импровизировать в нестандартных условиях объекта. Изготовление из листового металла частей каркаса сложной формы, кронштейнов, металлических покрытий — всё это становится возможным с применением ручных листогибов.

Существует не один способ выполнить гибку металла в полевых условиях, не сильно жертвуя точностью и качеством. В наиболее простых листогибах усилие передаётся массивной гибочной балкой, плотно закреплённой в поворотных шарнирах снизу. Благодаря высокой твёрдости материалов и плотной посадке движение осуществляется практически без люфта и по строго определенной территории. Система тяг или просто длинный рычаг делают возможным сгибание металла толщиной до 3 мм только за счёт мускульной силы одного человека.

Также широк спектр механизированных устройств электрического и гидравлического принципа работы. Гибка листового металла в них выполняется штамповкой, прокаткой на валках, либо с помощью роликовой каретки. Некоторые технические решения используются и в ручных станках: роликовые ножи, загибатели кромок и фальцовщики. Станки продольной прокатки могут быть с ручным приводом: они устроены на манер роликовых трубогибов, но с гораздо большей шириной рабочей части.

И в каждой из категорий, в свою очередь, имеется действительно много разновидностей. Различают листогибы в основном по толщине обрабатываемого материала. Определяется она усилием рабочего органа (Н·мм2) и характеристиками самого металла, таким образом, один и тот же станок может гнуть алюминиевые, углеродистые и нержавеющие листы разной допустимой толщины.

Спецификой обработки деталей также определяется ширина рабочей части, ширина загибаемого участка (захват), угол дозагиба, наличие спецприспособлений, просвет прижимной балки, габариты, вес и общая надежность.

Назначение на строительных объектах

Области строительства и производства, где используются металлические штампованные детали, воистину многочисленны. Чтобы представить, насколько сильно средняя бригада зависит от поставок гнутого проката, рассмотрим строительство типового коттеджа от кровли для фундамента.

Стальные кровельные покрытия при всех своих слабостях вполне доступны по стоимости и обладают внушительной стойкостью к износу. Листогибы служат основой производства фальцевой кровли, профлиста и металлочерепицы. Многие виды покрытий требуют защиты ендов и коньков металлом, здесь листогибочное оборудование применяется столь же часто.

Двигаемся ниже: системы горизонтальных и вертикальных водостоков, точечные снегозадержатели — всё это также изготавливается гибкой и штамповкой. Всевозможные кронштейны для подсистем фасадного остекления и навесных фасадных покрытий со значительным собственным весом. Даже несущие конструкции могут использовать гнутые метизы для скрепления панельных и каркасных элементов. А если продолжать до самостоятельного изготовления ёмкостей и корпусов или, скажем, специального монтажа и металлообрабатывающих мастерских, сразу станет очевидным, насколько прочно листогибы вошли в мир современной инженерии.

Пример из реальной практики

У нас есть хороший пример того, как листогиб стал реальной «рабочей лошадкой» для коллектива монтажной бригады, специализирующейся на системах вентилируемых фасадов. Кронштейны, столики и консоли, из которых собирается подконструкция, имеют цену от 20 до 50 рублей, а применяются они тысячами.

К тому же, далеко не всегда стандартный сортамент соответствует реальным требованиям. Случаются и нетипичные отклонения от нормальной геометрии, обусловленные дизайнерскими изысками, особенностями конструкции и прочими факторами. Ниже — хороший пример того, как следовать технологии даже в тяжелых условиях работы, не изобретая новые и не опробованные способы монтажа.

Сперва для работы был закуплен старый ручной листогиб за 20 тысяч рублей с рабочей частью длиной чуть более метра. Также был на скорую руку сооружён из советской дрели сверлильный станок — без излишеств, просто вертикальная подача и небольшая станина. Целью ставилось опробование производства деталей, уточнение технологической карты производства и последовательности обработки.

Всё начиналось с основ — мелкосерийное изготовление нестандартных деталей, гибка кронштейнов. Со временем нужда в периодических закупках штучных элементов стала менее ощутимой. По средним прикидкам, из листа выходило 120–150 деталей при выносе фасада на 50–70 мм от несущей конструкции. То есть детали не только всегда были под рукой и в нужном количестве, они обходились чуть ли не вдвое дешевле.

За полгода работы штат оборудования был обновлён. Самодельный сверлильный заменили на новый станок с парой патронов для быстрой смены ходовых диаметров. Для нарезки были приобретены сабельная гильотина от производителя листогиба и ленточнопильный станок для нарезки сформованного профиля и изготовления надрезов для сегментной гибки.

Стимулом для столь серьёзного обновления стал сам листогиб: после нескольких серий работы с листом 1,5 мм его окончательно разболтало, к тому же несколько раз приходилось подваривать трещины в напряжённых узлах. Учитывая опыт работы, теперь появилось чёткое понимание, какой именно листогиб нужен. Был приобретён сегментный станок.

Дороже — значит лучше?

В примере выше — линия мелкосерийного производства оснащена наиболее простым и доступным оборудованием. Но ведь часто можно встретить и примеры противоположности, когда даже для пустяковых работ приобретаются лучшие образцы оборудования производства Японии или западной Европы. Почему так происходит?

Дело в том, что стоимость оборудования должна быть эквивалентна ценности деталей, производимых на нём, при конкретных объёмах такого производства. Поясним на крайностях: если в прокатно-гибочный стан с дефектом валков запустить бухту металла, в случае брака она станет непригодна вся целиком. В то время как штучные и не несущие декоративной ценности элементы могут быть доработаны или переработаны даже после выбраковки.

Другая сторона такова, что вы должны точно знать, что планируете изготавливать и какие операции должен выполнять ваш станок, каков размер деталей на каждом этапе. Простыми словами, листогиба должно «хватать» для конкретно поставленных целей: для монтажа водостоков электрический листогиб — явное излишество, тогда как изготовление корпусов и ящиков без хорошего сегментного станка вряд ли возможно.

Доработки и самоделки

Вопрос высокой цены — это также и вопрос эргономики. Вряд ли станки подешевле будут иметь хороший парк дополнительных комплектующих, облегчающих резку, вальцовку, точный контроль угла. Но покупать весьма дорогой станок только потому, что у него в комплекте есть классный роликовый нож, всё же не стоит.

Прежде всего потому, что подобную оснастку можно найти у ряда производителей из Китая или даже отечественных. Работает такое оборудование не ахти как бодро, но зато оно вполне ремонтопригодно и заменимо.

Для настоящего же профессионала станок — лишь база, которая подлежит обязательной доработке. Станину, балку и шарниры трудно воспроизвести самому, а вот облегчить свою же работу — вполне естественное и исполнимое желание. В основном работы над станками ведутся по трем направлениям:

моторизация и уход от мускульной тяги;

усиление конструкции в связи с возросшей мощностью;

повышение безопасности и улучшение условий труда.

Доработки весьма разнообразны: от элементарного расширения стола подачи и глубины захвата, до тотального изменения концепции работы и переделки системы ручного привода. А о таких мелочах, как самодельный роликовый резак для раскроя и вовсе речи не идёт: подобные темы давно исчерпаны на профессиональных форумах, где предлагался не один рецепт изготовления подобных приспособлений. Равно как и способы его включения в уникальный конструктив станка.